Referenzen

Kundenprojekte im Bereich Testing

Erfahren Sie, wie unsere Kunden in der Praxis von unseren HiL-Systemen, Software-Lösungen und Vor-Ort-Services profitieren.

Kundenstimme

Elring Klinger

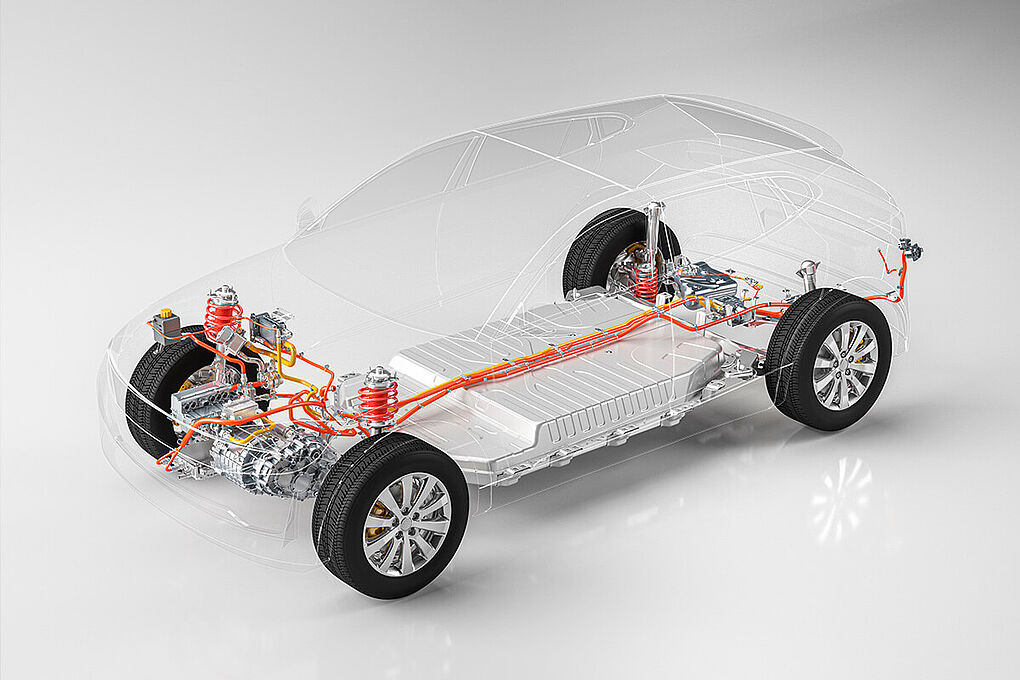

"Die Batterie ist das Herzstück der Elektromobilität – und ihre Sicherheit und Langlebigkeit entscheiden über den Erfolg. Durch unsere Partnerschaft mit MicroNova schaffen wir eine zukunftssichere BMS-Entwicklung, die auf realer Testerfahrung, offener Kommunikation und tiefem Systemverständnis basiert.“

Dr.-Ing. Pierre Freundt

Director R&D Battery-Technology

ElringKlinger

Simulationsmodelle vereinfachen HiL-Tests im Gesamtverbund

AUDI AG

Testverantwortliche kennen das Problem: Ein vernetztes HiL-System soll aufgebaut werden, aber es fehlen noch Komponenten für den Gesamtverbund. In einem solchen Fall können Modelle Abhilfe schaffen. Lesen Sie hier, wie MicroNova die AUDI AG bei der Anwendung eines innovativen Modellbaukasten für HiL-Tests unterstützt – und wie der Einsatz von Simulationsmodellen Entwicklungszeiten verkürzen und Kosten senken kann.

- Lesen Sie hier den vollständigen Artikel

Continuous Testing mit CI-Testing-Toolkette

Porsche

Die vollautomatisierte Testing-Toolkette von MicroNova Consulting und Porsche bezieht auch Planung und Reporting mit ein. Zusammen mit der Anwendungsplattform Cluu sorgt der EXAM Test Case Generator für effiziente Testprozesse trotz großer Datenmengen.

- Lesen Sie hier den vollständigen Artikel

BMS-Test am HiL-System mit Zell-Controller-Simulation

ElringKlinger

Der Automobilzulieferer ElringKlinger baut seine Testkompetenz für Batterie-Management-Systeme (BMS) aus und vertraut dabei auf die Lösungen und das Know-how der Testing-Experten von MicroNova. Mit seinen speziell für die E-Mobilität entwickelten Mess- und Simulationslösungen eignet sich das HiL-System „NovaCarts Battery“ ideal für den Test der Batteriesteuergeräte.

- Lesen Sie hier den vollständigen Artikel

Virtueller Prüfstand zur Absicherung eines Lenkungssteuergeräts

VW

Elektronische Steuergeräte für Automotive-Anwendungen werden zunehmend komplexer – dementsprechend sind neue Strategien bei der Absicherung der Software erforderlich. MicroNova entwickelt mit der VW Group ein virtuelles Testverfahren für die zuverlässige Absicherung von Lenkungs-Software.

- Lesen Sie hier den vollständigen Artikel

NovaCarts Shift-by-Wire testet maximal flexibel

Audi AG

Höchste Flexibilität und Genauigkeit beim Test von Wählhebel-Steuergeräten für verschiedene Fahrzeugprojekte: Diesen Wunsch hat MicroNova der Audi AG mit dem HiL-System „NovaCarts Shift-by-Wire“ erfüllt.

- Lesen Sie hier den vollständigen Artikel

Automotive-Know-how für Windenergie

ENERCON GmbH

Die technische Komplexität von Windkraftanlagen steigt und macht die Einführung neuer Testmethoden erforderlich. Anbieter setzen hierbei auf Testsysteme nach Vorbild der Automobilbranche. Die Enercon GmbH nutzt dazu die Lösungen und das Know-how der Testing-Experten von MicroNova.

- Lesen Sie hier den vollständigen Artikel

Testfälle automatisch erzeugen mit dem Test Case Generator (TCG)

Porsche

Der Test Case Generator (TCG) von MicroNova automatisiert den Prozess der Testfallerstellung für elektronische Steuergeräte und steigert so die Effizienz um ein Vielfaches.

- Lesen Sie hier den vollständigen Artikel

iBOB: Intelligente Breakout-Box für SPI-Busse

ZF

MicroNova hat mit der intelligenten Breakout-Box für SPI-Busse (iBOB) die passende Lösung entwickelt, um die sicherheitskritischen Anteile einer Electronic Control Unit (ECU) für PKW-Bremsen überprüfen zu können.

- Lesen Sie hier den vollständigen Artikel

HiL-Simulator zum Test induktiver Ladesysteme für E-Autos

Zollner Elektronik

Für den Mechatronik Dienstleister Zollner Elektronik AG hat MicroNova einen Hardware-in-the-Loop(HiL)-Simulator zur Validierung eines induktiven Ladesystems für elektronisch betriebene Fahrzeuge entwickelt. Ziel ist es, Ladetechnologien für E-Autos zu verbessern und anwenderfreundlicher zu gestalten.

- Lesen Sie hier den vollständigen Artikel

Effizienter testen mit EXAM

ZF Friedrichshafen

Um neue Steuergeräte bereits während des Entwicklungsprozesses umfassend und effizient überprüfen zu können, setzt nun auch die Division Pkw-Antriebstechnik der ZF Friedrichshafen AG auf EXAM.

- Lesen Sie hier den vollständigen Artikel

Thermodynamische Simulation von Verbrennungsmotoren in Echtzeit

MAN Nutzfahrzeuge

Bei der Simulation von Verbrennungsmotoren spielen Modellgenauigkeit und Echtzeitfähigkeit eine zentrale Rolle. Die Echtzeitsimulation unterliegt dabei den zeitlichen Vorgaben der Zylindertaktung. Um dieser Anforderungen gerecht zu werden, verteilen HiL-Systeme von MicroNova die Simulationsarbeit auf mehrere Prozessoren.

- Lesen Sie hier den vollständigen Artikel